Articles

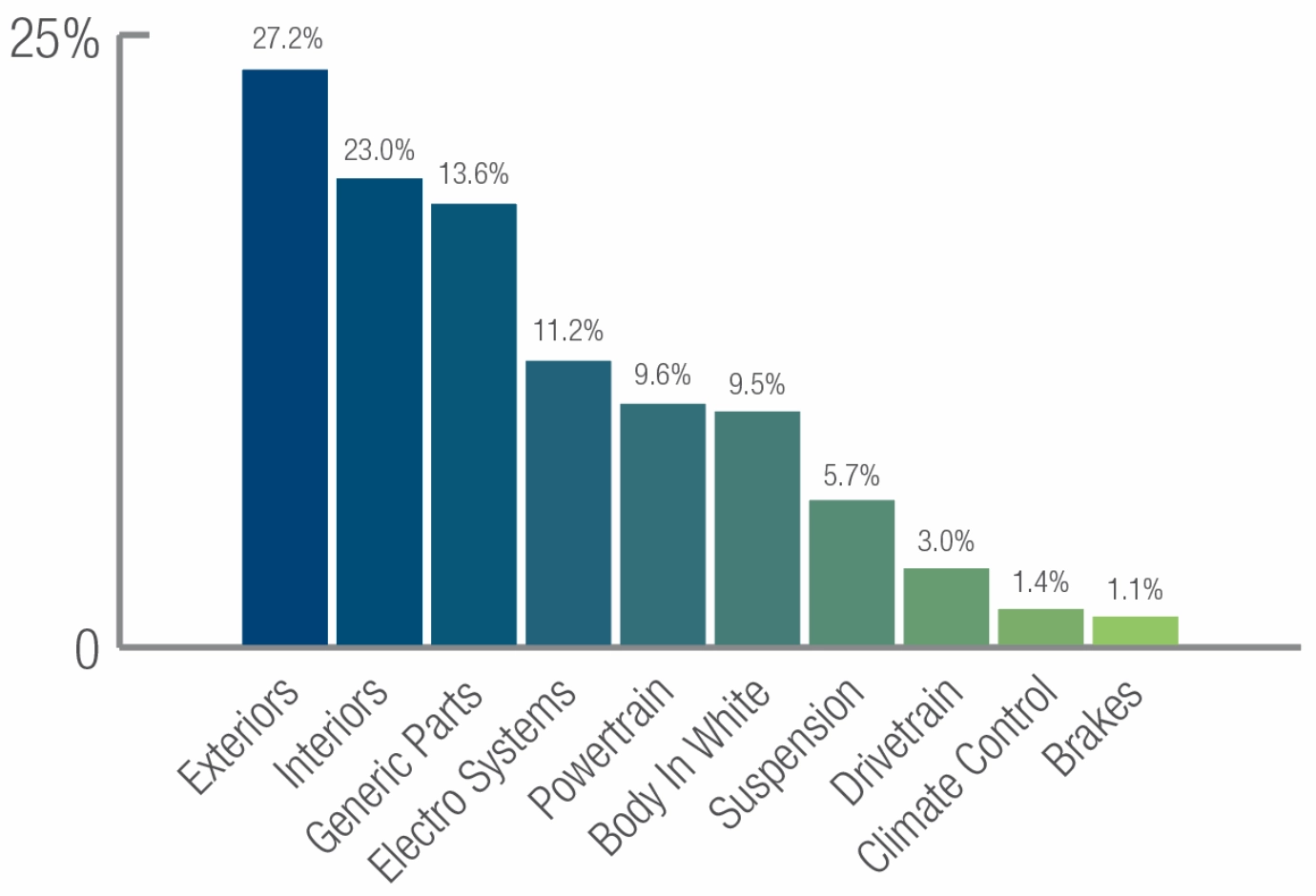

Dans une étude récente menée dans 17 usines d’assemblage de 7 pays, TRIGO, le leader mondial du contrôle et de la gestion de la qualité pour l’industrie du transport, a examiné les coûts des différentes défaillances affectant les constructeurs automobiles au moment du lancement des véhicules. Les résultats ont montré que la majorité des défaillances de qualité concernent les composants extérieurs (27,2 %) et les composants intérieurs (23 %), suivis par les pièces d’assemblage génériques telles que les fixations, les adhésifs et les vis (13,6 %).

Télécharger le livre blanc ici.

Les revendications de qualité mises à l’épreuve lors de la phase de production

En analysant les données de 229 fournisseurs, l’étude de TRIGO a révélé que certains composants “anciens”, en particulier les pièces d’habillage intérieur telles que les plafonds, les panneaux et les revêtements de sol, représentent 23 % des défauts de qualité observés, ce qui en fait l’une des catégories les plus problématiques.

D’autres sous-ensembles tels que les sièges, les consoles centrales, les systèmes de sécurité (airbags, ceintures de sécurité), les accessoires intérieurs (rétroviseurs, éclairage et clés), l’ isolation acoustique et les systèmes de pédales présentent également fréquemment des défauts ayant un impact direct sur l’expérience de l’utilisateur.

Électronique embarquée : Une augmentation exponentielle des coûts et de la complexité

L’électronique embarquée est une préoccupation croissante. Les UCE (unités de contrôle électronique), qui jouent un rôle central dans le contrôle des coûts des véhicules modernes, ont fortement augmenté. Bien qu’elles ne soient impliquées que dans 8,2 % des incidents examinés par l’étude, elles représentent jusqu’à 11,2 % des coûts d’assurance qualité.

Les véhicules peuvent comporter jusqu’à 50 unités de contrôle électronique (UCE), chargées de contrôler des fonctions essentielles telles que les performances du moteur, la direction assistée, les systèmes de sécurité ainsi que les fonctions de confort et de commodité.

Les véhicules peuvent contenir jusqu’à 50 unités de contrôle électronique (UCE), chargées de contrôler des fonctions essentielles telles que les performances du moteur, la direction assistée, les systèmes de sécurité et les fonctions de confort et de commodité. La fourniture accrue de mises à jour logicielles par reflashage nécessite un équipement spécialisé et des compétences techniques avancées, ce qui entraîne souvent des interruptions de production.

Ricard Lou, directeur des solutions de données chez TRIGO, explique : “Nous assistons à un déplacement des problèmes de qualité vers les pièces à forte valeur ajoutée, en particulier les systèmes électroniques. L’utilisation de l’intelligence artificielle représente une solution prometteuse pour adapter les processus industriels à ces nouvelles exigences de qualité et optimiser la performance industrielle.”

Deux sujets de préoccupation majeurs : les calculateurs électriques et les pièces intérieures de l’habitacle

Deux grands domaines de non-conformité ont été mis en évidence. D’une part, les calculateurs nécessitent des équipements souvent incompatibles avec les cadences industrielles, ce qui entraîne des surcoûts importants. Quatre systèmes sont à l’origine de la majorité des incidents de reprogrammation : le module moteur, l’unité de contrôle de la transmission, le module de carrosserie et l’unité d’infodivertissement. Les mises à jour sont encore compliquées par le verrouillage des fournisseurs.

Les défauts dans l’habitacle, tels qu’un mauvais ajustement ou une finition visuelle ou tactile médiocre, peuvent avoir un impact direct sur l’image de la marque. S’ils n’affectent pas la fonctionnalité du véhicule, ils peuvent dissuader les clients de l’acheter. Sur un marché ultra-concurrentiel, où l’expérience à bord est de plus en plus un facteur de différenciation majeur, de tels écarts s’avèrent aujourd’hui aussi stratégiques que les performances techniques.

AI─ un outil stratégique pour une qualité de nouvelle génération

TRIGO estime que pour identifier, corriger et éliminer progressivement les problèmes de qualité dans l’industrie automobile, la technologie doit être utilisée de manière pragmatique à plusieurs niveaux. Tout d’abord, les contrôles de qualité traditionnels doivent être maintenus pour tous les types de composants. Ces contrôles peuvent toutefois être améliorés par des moyens techniques. Deuxièmement, le taux de défaillance croissant des systèmes électroniques doit être pris en compte grâce à des capacités de diagnostic et de remise à niveau deplus en plus sophistiquées . Enfin, l’intelligence artificielle devient rapidement un levier stratégique pour optimiser le contrôle de la qualité sur une gamme de plus en plus large de composants, y compris électroniques.

Sur le plan technologique, TRIGO intègre de plus en plus une innovation de rupture : l’inspection optique automatisée utilisant l’intelligence artificielle, connue sous le nom de Spark. Développée par Scortex, filiale de TRIGO, cette technologie analyse jusqu’à 3 pièces par seconde en temps réel, avec une précision constante. Outre la détection précise et uniforme des défauts visuels, Spark se distingue par sa capacité à générer et à exploiter des données de contrôle qualité pour optimiser le processus d’inspection et résoudre les défauts à long terme.

Au-delà de la détection des défauts, la collecte structurée des données de qualité facilite l’analyse des modèles pour découvrir les déviations potentielles, optimiser les processus de fabrication et gérer de manière proactive les risques liés à la conformité. La gestion axée sur les données offerte par Spark nous aide à améliorer durablement les performances en matière de qualité tout en réduisant de manière significative les coûts liés à la non-qualité.

Augustin Brochot, vice-président exécutif de TRIGO WEMEA conclut : ” Afin de sécuriser la qualité des composants, nous recommandons de renforcer les contrôles qualité en amont de la chaîne de valeur. L’IA est un levier stratégique pour améliorer la détection et la résolution des défauts d’aspect sur tous types de composants, grâce à l’inspection optique automatisée. Elle permet également d’anticiper les non-conformités grâce à des modèles de prédiction.”

A propos de TRIGO

TRIGO est le leader mondial des services de gestion de la qualité pour les industries automobile, aérospatiale, ferroviaire et du transport lourd. Avec 10 000 employés dans 28 pays, TRIGO offre un portefeuille complet de services tout au long de la chaîne d’approvisionnement, de l’inspection de la production à l’audit, en passant par le conseil, l’ingénierie et la formation. TRIGO développe des solutions technologiques basées sur l’intelligence artificielle, la réalité virtuelle et l’analyse de données.

Contacts presse TRIGO – Agence Licence K, Paris

Jean-François Kitten – +33 6 11 29 30 28 – jf@licencek.com

Avtansh Behal – +33 7 69 53 08 25 – a.behal@licencek.com

Jérémy Cariddi – +33 7 66 39 75 99 – j.cariddi@licencek.com

Articles

Points de vue d'experts

Points de vue d'experts