Artikel

In der heutigen Landschaft nachhaltiger Energielösungen darf die Schlüsselrolle, die hochwertige Batterien spielen, nicht unterschätzt werden.

In der heutigen Landschaft der nachhaltigen Energielösungen kann die Schlüsselrolle, die hochwertige Batterien spielen, nicht unterschätzt werden. Während die Welt einen tiefgreifenden Wandel hin zu saubereren und effizienteren Technologien durchläuft, sind Batterien zum Dreh- und Angelpunkt für die breite Akzeptanz von Elektrofahrzeugen, der Speicherung erneuerbarer Energien und tragbaren elektronischen Geräten geworden. Der Weg von der Rohstoffgewinnung bis zur Entsorgung am Ende der Lebensdauer stellt jedoch eine komplexe Mischung aus Herausforderungen und Chancen dar. Die Gewährleistung der Qualität und Zuverlässigkeit von Batterien entlang dieser komplexen Wertschöpfungskette ist nicht nur ein wirtschaftliches Gebot, sondern auch eine grundlegende Verpflichtung, um das Vertrauen in nachhaltige Energielösungen zu stärken.

Analysten gehen davon aus, dass die weltweite Nachfrage bis 2030 um etwa 30 % steigen und sich die Wertschöpfungskette für Batterien zwischen 2020 und 2030 verzehnfachen wird. Doch diese Lücke zwischen Verbrauchernachfrage und Produktion setzt das Ökosystem für Lithium-Ionen-Batterien erheblich unter Druck. Heute sind alle Märkte für Elektrofahrzeuge stark von Lithium-Ionen-Batterien abhängig, was den Übergang zu einem so großen Ökosystem zu einer Herausforderung macht.

Wie kann die Qualität der Batterien über die gesamte Wertschöpfungskette hinweg gewährleistet und aufrechterhalten werden?

Dieser Artikel befasst sich mit den vielen Facetten der Herausforderung, die Qualität von Batterien entlang der gesamten Wertschöpfungskette zu sichern und zu erhalten. Da sich die Unternehmen in der Komplexität der globalen Lieferketten, der Herstellungsprozesse und der Nutzungsgewohnheiten der Kunden bewegen, wird das Streben nach Spitzenleistungen in der Batterieproduktion zu einem strategischen Imperativ. Dieser Überblick wird die wichtigsten Überlegungen und besten Praktiken beleuchten, die Unternehmen anwenden können, nicht nur um die strengen Qualitätsanforderungen zu erfüllen, sondern auch um ein widerstandsfähiges und nachhaltiges Ökosystem für Batterien zu fördern. Von der Rohstoffbeschaffung bis hin zu Überlegungen zum Ende der Lebensdauer bieten die folgenden Informationen einen Fahrplan für Unternehmen, die ihre Position auf diesem hart umkämpften Markt stärken wollen.

Die Batterien

Hauptprobleme von Batterieherstellern und -lieferanten, die zu Volatilität in der Wertschöpfungskette führen

Eine fragile und fragmentierte Lieferkette

“Die Lieferkette für Batterien für Elektrofahrzeuge ist komplex, vielgestaltig und fragil. Sie besteht aus mehreren Stufen, in denen mehrere Akteure und Parteien in hohem Maße voneinander abhängig sind. Die Schwierigkeit der Lieferkette wird zunächst durch die weltweite Streuung und die Konzentration in nur wenigen Regionen angetrieben. Obwohl mehrere Automobilhersteller und Zulieferer an mehreren Stufen beteiligt sind oder sich von Grund auf neu entwickeln”, analysiert Augustin Brochot, VP Innovation & Strategy Ventures bei der TRIGO Group.

Tatsächlich bleibt China der Hauptakteur auf dem Markt für Elektrofahrzeuge und Batteriekomponenten, da es die verschiedenen Stufen der Lieferkette für Batterien dominiert, von der Materialverarbeitung bis hin zum Bau von Zellen und Batteriekomponenten. Vor dem Hintergrund der steigenden Nachfrage löst sie ein beispielloses Investitionsniveau aus und erhöht das Risiko von Störungen. Laut der Internationalen Energieagentur (IEA) stammten im Jahr 2022 35 % der exportierten Elektroautos aus China, im Jahr 2021 waren es 25 %.

“Vor dem Hintergrund der steigenden Nachfrage planen die meisten OEMs und Batteriehersteller, ihre Produktion zu konsolidieren, indem sie eigene Batteriefabriken bauen oder Joint Ventures gründen, mit dem Ziel, eine belastbare Lieferkette aufzubauen”, analysiert Attila Vitos, Global Battery & NEV Expert Director.

In der Tat haben die erfahrensten Batteriehersteller oft mit erheblichen Verzögerungen beim Produktionsstart und beim Hochfahren der Lieferungen zu kämpfen. Und in der Phase des Produktionshochlaufs kann es aufgrund von Maschinenstillständen und Rohstoffmangel zu unerwartet hohen Ertragseinbußen kommen.

Explosionszeichnung Batterie

Explosionszeichnung der Batterie eines Elektrofahrzeugs/Stock

Eine wichtige Quelle für die Versorgung mit Mineralien

Die Batterien von Elektrofahrzeugen bestehen in der Regel aus mehreren hundert wiederaufladbaren Lithium-Ionen-Zellen, die miteinander verbunden sind und so den Batterieblock bilden. Lithium-Ionen-Zellen sind in der Regel die am häufigsten verwendeten Batterien für Elektrofahrzeuge, da sie Energie mit hoher Dichte speichern können, kostengünstig sind und wenig kosten. Sie bestehen in der Regel aus Lithium, Kobalt, Mangan, Nickel und Graphit.

Die Batterieproduktion hängt von der Verfügbarkeit, dem Abbau und der Verarbeitung dieser Rohstoffe ab, die für die Herstellung der Batterien benötigt werden. In den kommenden Jahren wird sich der Bergbau voraussichtlich verlangsamen, was zu einer Krise in der Lieferkette und einer geopolitischen Krise führen wird. Beispielsweise ist das Nickelangebot aufgrund des Konflikts zwischen der Ukraine und Russland derzeit begrenzt, obwohl Russland mit 13 % der weltweiten Bergbaukapazität der drittgrößte Nickelproduzent der Welt ist.

Das Angebot an Mineralien und anderen Rohstoffen für EV-Batterien wird hauptsächlich in einer sehr begrenzten Anzahl von geografischen Gebieten abgebaut und ist stark konzentriert. Bei jedem der 18 kritischen Mineralien kontrollieren die drei größten Produktionsländer zwischen 73 und 98 % der gesamten Weltproduktion. China ist der größte Produzent von 12 der 18 Mineralien. Australien, Brasilien, die Demokratische Republik Kongo, Russland, Südafrika und Vietnam sind die Hauptproduzenten der übrigen sechs. Branchenprognosen zufolge werden bis 2030 40 % der Nachfrage nach Lithium-Ionen-Batterien aus China kommen.

Hauptproduzenten von wichtigen Mineralien

Ein angespannter Markt für qualifiziertes Personal, um die wachsende Nachfrage nach Batterien zu unterstützen

Aufgrund des exponentiellen Anstiegs der Produktion von Elektrofahrzeugen stehen viele dieser Berufe unter starkem Druck und haben einen Mangel an Arbeitskräften. Dies ist eine der größten Herausforderungen dieses Marktes, der sich gerade erst strukturiert. Denn kompetente und produktive Arbeitskräfte sind für den Betrieb einer Gigafactory von entscheidender Bedeutung. Beispielsweise sind Elektroingenieure, Chemiespezialisten und Qualitätsingenieure für den Erfolg entscheidend

Die Eröffnung neuer Gigafactories wird eine Vielzahl neuer Arbeitsplätze schaffen, von Produktionsarbeitern, die Batterien zusammenbauen, bis hin zu Technikern, die für die Qualitätssicherung und Wartung zuständig sind. Fähigkeiten im Zusammenhang mit Qualitätskontrolle, Zertifizierungsaktivitäten, Konformitätsprozessen, Tests und Inspektionen werden sehr wichtig sein. Denn hochqualifiziertes technisches Personal ist in jeder Phase der Wertschöpfungskette von entscheidender Bedeutung :

in der Vorproduktionsphase: um die Qualitäts- und Konformitätsstandards zu erfüllen und die erforderlichen Qualitätszertifizierungen zu erhalten.

In der Phase der Massenproduktion: Während des Fertigungsprozesses: Qualifiziertes Personal ist entscheidend, um die Qualität der Batterieproduktion zu gewährleisten und die Effizienz zu steigern, damit die hohen Anforderungen an Produkte, Prozesse und Umgebungen erfüllt werden können. Ingenieure und Techniker für Qualitätssicherung werden benötigt, um die Massenproduktion zu unterstützen und die Prozesse zu sichern. Dies wird sich auch auf die Nachfrage nach lokalen Arbeitskräften auswirken, da die Anforderungen an die Kapazitäten steigen.

im Bereich des Kundendienstes mit Erstausrüstern, Händlern und Reparaturwerkstätten: um den Bedarf an schnellen Diagnosen vor Ort, Fehlermodusanalysen und einfachen Reparaturen zu erfüllen. Die Techniker müssen in der Lage sein, die Grundursache am bereits eingeführten Fahrzeug zu identifizieren. Um Veränderungen in Autohäusern und Reparaturwerkstätten herbeizuführen, muss autorisiertes Personal, das an EVs und insbesondere an Batterien arbeitet, in der Lage sein, mit Hochspannung zu arbeiten und eindringende Batteriediagnosen durchzuführen; dies gilt auch für Elektro- und Elektronikärzte.

Das Vorhandensein qualifizierter Arbeitskräfte, insbesondere wenn sie aus dem Inland kommen, hilft nicht nur, den unmittelbaren Produktionsbedarf zu decken, sondern positioniert die Gigafactory auch auf dem Weg zu nachhaltigem Erfolg und Widerstandsfähigkeit gegenüber den Herausforderungen und Fortschritten der Branche.

Testen von Batterien

3 Lösungen, um die Qualität der Batterien über die gesamte Wertschöpfungskette hinweg zu gewährleisten und aufrechtzuerhalten

Um diese aufkommenden Probleme zu bewältigen und eine robuste Wertschöpfungskette zu erreichen, können einige Schlüsselmaßnahmen umgesetzt werden :

1. Sich auf die Expertise und das Know-how von Drittanbietern verlassen, um die aktuellen Herausforderungen in der Wertschöpfungskette zu bewältigen

Sich auf das Fachwissen von Drittanbietern zu verlassen, ist eine wirksame Methode, um dem Personalmangel, mit dem die Branche heute zu kämpfen hat, sowie der Volatilität und Fragmentierung der globalen Lieferkette entgegenzuwirken.

Aus diesem Grund setzen Unternehmen wie TRIGO auf zwei Ebenen an:

Durch Ausbildung und Verbesserung der Kompetenzen von OEMs und Mitarbeitern der Ebenen 1 und 2: TRIGO bietet Erstausbildung und Weiterbildung in den Bereichen Qualität, operative Exzellenz und ESG an, indem es die Fähigkeiten und Kompetenzen im Zusammenhang mit dem Qualitätsmanagement von Batterien und den damit verbundenen Normen und Gesetzen stärkt. TRIGO führt mit seinem Fachwissen auch ausgehende Tests und die Produktvalidierung durch. TRIGO bietet auch maßgeschneiderte Schulungen an, die auf Standard- und spezifischen Modulen basieren.

Durch die Bereitstellung von qualifiziertem Personal vor Ort sind die Dienstleister in der Lage, mit der Volatilität und Fragmentierung der Lieferkette umzugehen. Mit seinen Resident Engineering Services wirkt TRIGO wie ein Schmiermittel für die Automobilindustrie, indem es Engpässe auf allen Ebenen vermeidet. Tatsächlich beraten, prüfen und schulen wir alle Akteure der Wertschöpfungskette im präventiven und reaktiven Modus, von den Herstellern von Batteriezellen bis hin zu den Herstellern von EVs und Batteriemodulen.

Im präventiven Modus bietet TRIGO den Akteuren der Batteriebranche eine breite Palette an Beratungs- und Auditdienstleistungen sowie Schulungen an, um sich an die Besonderheiten der Automobilindustrie anzupassen. Im reaktiven Modus gewährleistet TRIGO die Entwicklung der Zulieferer durch dediziertes Coaching.

Der Vorteil von TRIGO besteht darin, dass es mit qualifiziertem Personal entsprechend der aktuellen Situation, auf die der Kunde in der Vorproduktionsphase, in der Massenproduktion und sogar im After-Sales-Bereich mit OEMs, Händlern und Reparaturwerkstätten stößt, tätig werden kann.

2. Investition in strenge Maßnahmen zur Qualitätskontrolle während der Herstellung

Die Grundlage für eine qualitativ hochwertige Batterie beginnt mit Fertigungsprozessen, bei denen Genauigkeit und Konsistenz an erster Stelle stehen. Es ist von entscheidender Bedeutung, in jeder Phase der Produktion strenge Maßnahmen zur Qualitätskontrolle zu ergreifen. Dazu gehören strenge Tests der Rohmaterialien, eine gründliche Kontrolle der Herstellungsprozesse und umfassende Inspektionen des Endprodukts.

Mithilfe fortschrittlicher Technologien wie maschinellem Lernen und künstlicher Intelligenz können große Datenmengen in Echtzeit analysiert werden, um Abweichungen von den Qualitätsstandards zu erkennen und zu korrigieren. Darüber hinaus können Investitionen in die Automatisierung menschliche Fehler minimieren und sicherstellen, dass jede Batterie die vorgegebenen Leistungs- und Sicherheitskriterien erfüllt.

3. Optimierung des Lebenszyklusmanagements von Batterien

Die Optimierung des Lebenszyklusmanagements von Batterien steht im Einklang mit den Zielen der nachhaltigen Entwicklung, indem sie einen verantwortungsvollen Umgang mit Ressourcen fördert. Batterien enthalten wertvolle Materialien, darunter Metalle wie Lithium, Kobalt und Nickel. Die Optimierung des Lebenszyklusmanagements von Batterien beinhaltet die Anwendung geeigneter Recycling- und Entsorgungspraktiken, wodurch der ökologische Fußabdruck der Batterietechnologien verringert wird. Dies trägt zur Entwicklung einer Kreislaufwirtschaft bei, in der Ressourcen effizient genutzt und Abfälle auf ein Minimum reduziert werden.

Während das Management von Batterien am Ende ihrer Lebensdauer nicht weit verbreitet ist, besteht die Lösung für das Management und die Sicherstellung einer guten Qualität des Batteriemanagements darin, Analysen und Diagnosen in einem Batterielabor zu erhalten. In TRIGO bietet die Batterieklinik Tests, Diagnosen und Analysen von Batterien an. Mit diesem Service können verdächtige Batterien analysiert und repariert werden, unabhängig davon, ob sie sich bei Batterieherstellern oder an unseren Standorten befinden.

Offene Batterie

Anwendungsfall: Verbesserung der Produktion und Rückverfolgbarkeit von Batterien

Im Rahmen der Zusammenarbeit mit einem führenden französischen OEM brachte TRIGO sein Fachwissen im Bereich des Qualitätsmanagements von Elektrobatterien an einem der Standorte des OEM in Frankreich ein.

TRIGOs Aufgabe bestand darin, die Batteriepacks für die Inbetriebnahme bis zur Installation des End-of-Line-Prüfstands zu validieren (Funktionstests und Leistungstests der Batteriepacks). Das von TRIGO angepasste funktionale Burn-in-Verfahren wurde dem Entwickler des Prüfstands zur Verfügung gestellt. Die End-of-Line-Bank ist noch nicht für alle Batterietypen in den automatisierten Tests einsatzfähig, die noch manuell von einem TRIGO-Mitarbeiter validiert werden.

TRIGO leistet technische Unterstützung bei der Analyse der internen Funktionen über Diagnoseanfragen oder mit Entwicklungswerkzeugen. Je nach den festgestellten Fehlern können die Batteriepacks schnell überarbeitet werden.

Zu diesem Zweck beauftragten wir Hochspannungselektriker (HV) mit der Überwachung des Einsatzes in der Produktionshalle der Batteriepacks. Ihr Fachwissen über Hochspannungssysteme war entscheidend, um die Sicherheits- und Qualitätsstandards während des gesamten Produktionsprozesses aufrechtzuerhalten.

Welche Maßnahmen setzte TRIGO um?

TRIGO setzte einen Korrekturplan um, der sich wie folgt in mehrere Etappen gliederte:

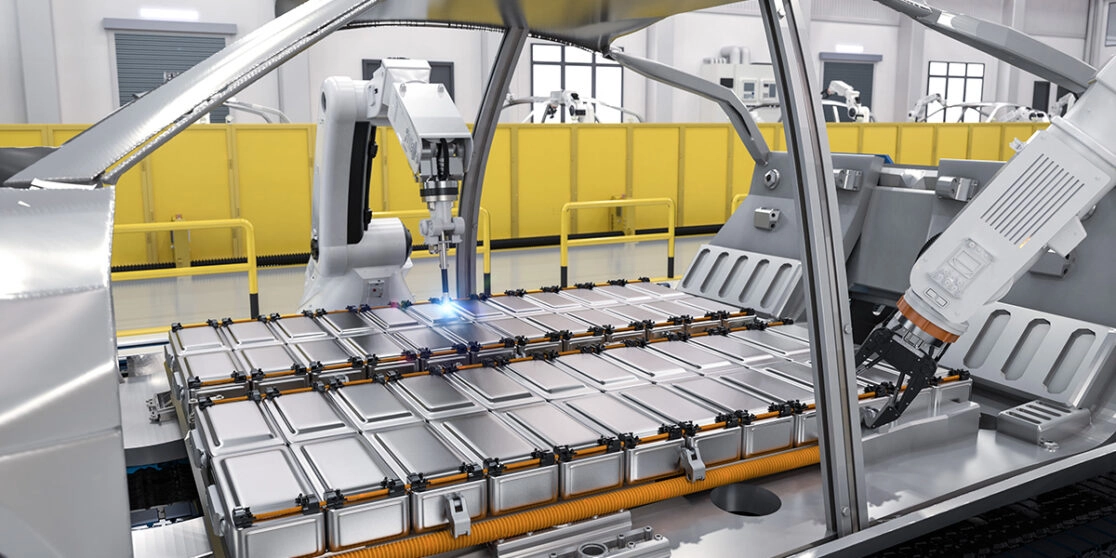

1. Automatisierter Zusammenbau einer Batterie

Wir verfolgten die Aktivitäten einer automatisierten Produktionslinie auf dem Gelände einer Automobilfabrik, um die Leistung von hochwertigen Batteriepacks zu steigern.

2. Messungen zur Rückverfolgbarkeit

Wir führten zwei Rückverfolgbarkeitskontrollen durch, um Transparenz und Rechenschaftspflicht zu gewährleisten. Erstens, indem wir ein System der direkten Rückverfolgbarkeit auf dem Batteriepack selbst eingeführt haben. Zweitens durch die Integration von Rückverfolgbarkeitsmaßnahmen in das System der OEMs, wodurch ein umfassender Verfolgungsmechanismus von der Montage bis zur Endnutzung geschaffen wird.

3. Vorbereitung der Dokumentation

Wir haben für jeden Batteriepack eine detaillierte Dokumentation erstellt, die umfassende Informationen über die Batteriemodule enthält. Diese Dokumentation wird als Referenz für die Qualitätskontrolle, die Wartung und den Kundensupport dienen und so zur Gesamtzuverlässigkeit des Produkts beitragen.

4. End-of-Line-Tests (EOL)

Wir haben einen soliden EOL-Testprozess mit zwei separaten Prüfständen am Ende der Packungsmontagelinie eingerichtet.

Was den Freigabeprozess betrifft, so genehmigen wir nur Akkus, die alle EOL-Tests bestanden haben, wodurch sichergestellt wird, dass jede Einheit die höchsten Standards für Leistung, Funktionalität und Sicherheit erfüllt.

Was sind die Ergebnisse dieser Missionen und die wichtigsten Ergebnisse?

Produktion während der Installation der Anlage und des Hochfahrens der Leistung

Verbesserte Rückverfolgbarkeit für eine bessere Qualitätskontrolle

Umfassende Dokumentation zur Verbesserung von Wartung und Support

Strenge Tests am Ende der Linie, um die Zuverlässigkeit jeder Batterie zu gewährleisten