Articles

Dans le paysage actuel des solutions énergétiques durables, le rôle clé joué par les batteries de haute qualité ne peut être sous-estimé.

Dans le paysage actuel des solutions énergétiques durables, le rôle clé joué par les batteries de haute qualité ne peut être sous-estimé. Alors que le monde connaît une profonde mutation vers des technologies plus propres et plus efficaces, les batteries sont devenues le pivot de l’adoption généralisée des véhicules électriques, du stockage des énergies renouvelables et des appareils électroniques portables. Toutefois, le parcours qui va de l’extraction des matières premières à l’élimination en fin de vie présente un ensemble complexe de défis et d’opportunités. Garantir la qualité et la fiabilité des batteries tout au long de cette chaîne de valeur complexe n’est pas seulement un impératif commercial, c’est aussi un engagement fondamental pour renforcer la confiance dans les solutions énergétiques durables.

Selon les analystes, la demande mondiale devrait augmenter d’environ 30 % d’ici à 2030 et la chaîne de valeur des batteries sera multipliée par dix entre 2020 et 2030. Pourtant, cet écart entre la demande des consommateurs et la production exerce une pression considérable sur l’écosystème des batteries lithium-ion. Aujourd’hui, tous les marchés des véhicules électriques dépendent fortement des batteries lithium-ion, ce qui fait de la transition vers un écosystème aussi vaste un défi.

Comment garantir et maintenir la qualité des batteries tout au long de la chaîne de valeur ?

Cet article se penche sur les multiples facettes du défi que représentent la sécurisation et le maintien de la qualité des batteries tout au long de la chaîne de valeur. Alors que les entreprises naviguent dans la complexité des chaînes d’approvisionnement mondiales, des processus de fabrication et des habitudes d’utilisation des clients, la recherche de l’excellence dans la production de piles devient un impératif stratégique. Cette vue d’ensemble permettra d’éclaircir les considérations clés et les meilleures pratiques que les entreprises peuvent adopter non seulement pour répondre aux exigences rigoureuses de qualité, mais aussi pour favoriser un écosystème résilient et durable pour les batteries. De l’approvisionnement en matières premières aux considérations relatives à la fin de vie, les informations suivantes fournissent une feuille de route aux entreprises qui cherchent à renforcer leur position sur ce marché très concurrentiel.

Les piles

Principaux problèmes rencontrés par les fabricants et les fournisseurs de batteries qui créent de la volatilité dans la chaîne de valeur

Une chaîne d’approvisionnement fragile et fragmentée

“La chaîne d’approvisionnement des batteries pour véhicules électriques est complexe, multiforme et fragile. Elle se compose de plusieurs étapes dans lesquelles plusieurs acteurs et parties sont fortement interdépendants. La difficulté de la chaîne d’approvisionnement est d’abord alimentée par la dispersion dans le monde et la concentration dans quelques régions seulement. Bien que plusieurs constructeurs automobiles et fournisseurs soient impliqués dans des étapes multiples ou évoluent à partir de zéro”, analyse Augustin Brochot, VP Innovation & Strategy Ventures chez TRIGO Group.

En fait, la Chine reste l’acteur clé du marché des véhicules électriques et des composants de batterie, car elle domine les différentes étapes de la chaîne d’approvisionnement des batteries, du traitement des matériaux à la construction des cellules et des composants de batterie. Dans ce contexte de hausse de la demande, elle suscite un niveau d’investissement sans précédent et accroît le risque de perturbation. Selon l’Agence internationale de l’énergie (AIE), 35 % des voitures électriques exportées provenaient de Chine en 2022, contre 25 % en 2021.

“Dans ce contexte de demande croissante, la plupart des équipementiers et des fabricants de batteries prévoient de consolider leur production en construisant leurs propres usines de batteries ou en créant des coentreprises avec un objectif : mettre en place une chaîne d’approvisionnement résiliente”, analyse Attila Vitos, Global Battery & NEV Expert Director.

En effet, les fabricants de batteries les plus expérimentés sont souvent confrontés à des retards importants dans le démarrage de la production et dans la montée en puissance des livraisons. Et dans la phase de montée en puissance de la production, des pertes de rendement plus importantes que prévu peuvent se produire en raison d’arrêts de machines et d’un manque de matières premières.

Batterie éclatée

Vue éclatée de la batterie d’un véhicule électrique/Stock

Une source d’approvisionnement en minerais essentielle

Les batteries des véhicules électriques sont généralement constituées de plusieurs centaines de cellules lithium-ion rechargeables reliées entre elles pour former le bloc-batterie. Les cellules lithium-ion sont généralement les batteries les plus utilisées pour les véhicules électriques en raison de leur capacité à stocker de l’énergie à haute densité, de leur rentabilité et de leur faible coût. Elles comprennent généralement du lithium, du cobalt, du manganèse, du nickel et du graphite.

La production de batteries dépend de la disponibilité, de l’extraction et du traitement de ces matières premières nécessaires à la fabrication des batteries. Dans les années à venir, le secteur minier devrait ralentir, ce qui entraînera une crise de la chaîne d’approvisionnement et une crise géopolitique. Par exemple, l’offre de nickel est actuellement limitée en raison du conflit entre l’Ukraine et la Russie, alors que la Russie est le troisième producteur mondial de nickel, avec 13 % de la capacité minière mondiale.

L’offre de minéraux et d’autres matières premières pour les batteries de VE est principalement exploitée dans un nombre très limité de zones géographiques et est très concentrée. Pour chacun des 18 minéraux critiques, les trois premiers pays producteurs contrôlent entre 73 et 98 % de la production mondiale totale. La Chine est le plus grand producteur de 12 des 18 minéraux. L’Australie, le Brésil, la République démocratique du Congo, la Russie, l’Afrique du Sud et le Viêt Nam sont les principaux producteurs des six autres. Selon les prévisions de l’industrie, 40 % de la demande de batteries lithium-ion devrait provenir de la Chine d’ici à 2030.

Principaux producteurs de minéraux essentiels

Un marché du personnel qualifié très tendu pour soutenir la croissance de la demande de batteries

En raison de l’augmentation exponentielle de la production de véhicules électriques, nombre de ces professions sont soumises à une forte pression et à une pénurie de main-d’œuvre. C’est l’un des plus grands défis de ce marché qui est en train de se structurer. En effet, une main-d’œuvre compétente et productive est essentielle pour faire fonctionner une gigafactory. Par exemple, les ingénieurs électriciens, les spécialistes de la chimie et les ingénieurs qualité sont essentiels pour réussir

L’ouverture de nouvelles gigafactories va générer une variété de nouveaux emplois, depuis les ouvriers de production qui assemblent les batteries jusqu’aux techniciens chargés de la qualité et de la maintenance. Les compétences liées au contrôle de la qualité, aux activités de certification, aux processus de conformité, aux essais et à l’inspection seront très importantes. En effet, un personnel technique hautement qualifié est essentiel à chaque étape de la chaîne de valeur :

dans la phase de pré-production : pour répondre aux normes de qualité et de conformité et obtenir les certifications de qualité requises.

Dans la phase de production de masse : pendant les opérations de fabrication, le personnel qualifié est essentiel pour garantir la qualité de la production des batteries et améliorer l’efficacité afin de répondre aux exigences élevées en matière de produits, de processus et d’environnements. Des ingénieurs et des techniciens en maintenance de la qualité sont nécessaires pour soutenir la production de masse et sécuriser les processus. Cela aura également un impact sur la demande de main-d’œuvre locale, en augmentant les exigences en matière de capacités.

dans le domaine de l’après-vente avec les équipementiers, les concessionnaires et les ateliers de réparation : pour répondre aux besoins de diagnostic rapide sur site, d’analyse des modes de défaillance et de réparation simple. Les techniciens doivent être en mesure d’identifier la cause première sur le véhicule déjà lancé. Pour apporter des changements dans les concessions et les ateliers de réparation, le personnel autorisé travaillant sur les VE et en particulier sur les batteries doit être capable de travailler à haute tension et d’effectuer des diagnostics intrusifs sur les batteries ; cela s’applique également aux médecins électriciens et électroniciens.

La présence d’une main-d’œuvre qualifiée, surtout lorsqu’elle est nationale, permet non seulement de répondre aux besoins de production immédiats, mais aussi de positionner la gigafactory sur la voie d’un succès durable et d’une résilience face aux défis et aux progrès de l’industrie.

Test des batteries

3 solutions pour garantir et maintenir la qualité des batteries tout au long de la chaîne de valeur

Pour faire face à ces problèmes émergents et obtenir une chaîne de valeur robuste, certaines mesures clés peuvent être mises en œuvre :

1. S’appuyer sur l’expertise et le savoir-faire de prestataires de services tiers pour relever les défis actuels de la chaîne de valeur

S’appuyer sur l’expertise de prestataires de services tiers est un moyen efficace de remédier au manque de personnel auquel le secteur doit faire face aujourd’hui, ainsi qu’à la volatilité et à la fragmentation de la chaîne d’approvisionnement à l’échelle mondiale.

C’est pourquoi des entreprises comme TRIGO interviennent à deux niveaux :

En formant et en améliorant les compétences des équipementiers et du personnel de niveau 1 et 2 : TRIGO fournit une formation initiale et continue sur la qualité, l’excellence opérationnelle et l’ESG en renforçant les aptitudes et les compétences liées à la gestion de la qualité des batteries, ainsi que les normes et la législation qui s’y rapportent. TRIGO met également en œuvre des tests sortants et la validation des produits grâce à son expertise. TRIGO propose également des formations personnalisées basées sur des modules standards et spécifiques.

En fournissant du personnel qualifié sur place, les fournisseurs de services sont en mesure de faire face à la volatilité et à la fragmentation de la chaîne d’approvisionnement. Grâce à ses services d’ingénieur résident, TRIGO agit comme un lubrifiant pour l’industrie automobile en évitant les goulots d’étranglement à tous les niveaux. En effet, nous conseillons, auditons et formons tous les acteurs de la chaîne de valeur en mode préventif et réactif, depuis les fabricants de cellules de batteries jusqu’aux fabricants de VE et de modules de batteries.

En mode préventif, TRIGO fournit une large gamme de services de conseil et d’audit aux acteurs du secteur des batteries, ainsi que des formations pour s’adapter aux spécificités de l’industrie automobile. En mode réactif, TRIGO assure le développement des fournisseurs par le biais d’un coaching dédié.

L’avantage de TRIGO est de pouvoir intervenir avec un personnel qualifié en fonction de la situation actuelle rencontrée par le client dans la phase de pré-production, de production de masse et même dans l’après-vente avec les OEM, les concessionnaires et les ateliers de réparation.

2. Investir dans des mesures rigoureuses de contrôle de la qualité pendant la fabrication

La base d’une batterie de haute qualité commence par des processus de fabrication qui donnent la priorité à la précision et à la cohérence. Il est essentiel de mettre en œuvre des mesures rigoureuses de contrôle de la qualité à chaque étape de la production. Cela inclut des tests rigoureux des matières premières, un contrôle approfondi des processus de fabrication et des inspections complètes du produit final.

Des technologies avancées, telles que l’apprentissage automatique et l’intelligence artificielle, peuvent être utilisées pour analyser de grandes quantités de données en temps réel, afin d’identifier et de rectifier tout écart par rapport aux normes de qualité. En outre, investir dans l’automatisation permet de minimiser les erreurs humaines et de s’assurer que chaque batterie répond aux critères spécifiés en matière de performance et de sécurité.

3. Optimiser la gestion du cycle de vie des batteries

L’optimisation de la gestion du cycle de vie des piles s’inscrit dans le cadre des objectifs de développement durable en favorisant une utilisation responsable des ressources. Les piles contiennent des matériaux précieux, notamment des métaux comme le lithium, le cobalt et le nickel. L’optimisation de la gestion du cycle de vie des batteries implique la mise en œuvre de pratiques de recyclage et d’élimination appropriées, réduisant ainsi l’empreinte environnementale des technologies des batteries. Cela contribue au développement d’une économie circulaire dans laquelle les ressources sont utilisées efficacement et les déchets réduits au minimum.

Alors que la gestion des batteries en fin de vie n’est pas largement déployée, la solution pour gérer et assurer une bonne qualité de gestion des batteries est d’obtenir des analyses et des diagnostics dans un laboratoire de batteries. À TRIGO, la Clinique de la batterie propose des tests, des diagnostics et des analyses de la batterie. Ce service permet d’analyser et de réparer les batteries suspectes, qu’elles se trouvent chez les fabricants de batteries ou sur nos sites.

Batterie ouverte

Cas d’utilisation : amélioration de la production et de la traçabilité des batteries

Dans le cadre de sa collaboration avec un équipementier français de premier plan, TRIGO a apporté son expertise en matière de gestion de la qualité des batteries électriques dans l’un des sites de l’équipementier en France.

La mission de TRIGO était de valider les packs de batteries pour leur mise en service en attendant l’installation du banc de fin de ligne (tests fonctionnels et test de puissance des packs de batteries). La procédure de déverminage fonctionnel adaptée par TRIGO a été fournie au développeur du banc. Le banc de fin de ligne n’est pas encore opérationnel pour tous les types de batteries dans les tests automatisés, qui sont encore validés manuellement par un employé de TRIGO.

TRIGO fournit un support technique pour analyser les fonctions internes via des demandes de diagnostic ou avec des outils de développement. En fonction des défauts détectés, les packs de batteries peuvent être rapidement retravaillés.

Pour ce faire, nous avons chargé des électriciens haute tension (HT) de superviser la mission dans l’atelier de production des packs de batteries. Leur expertise des systèmes à haute tension était essentielle pour maintenir les normes de sécurité et de qualité tout au long du processus de production.

Quelles actions TRIGO a-t-elle mises en œuvre ?

TRIGO a mis en œuvre un plan correctif décliné en plusieurs étapes comme suit :

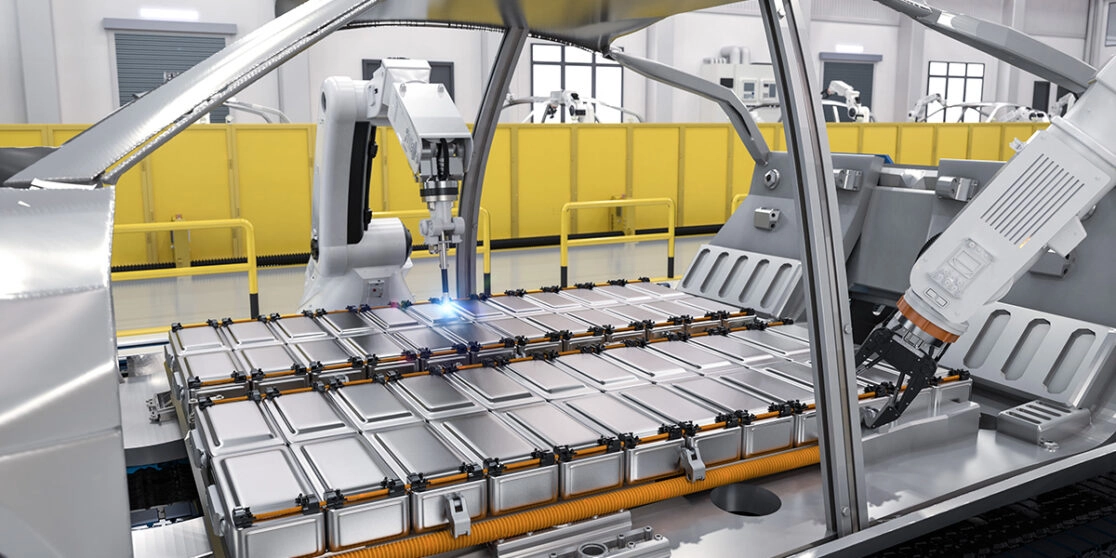

1. Assemblage automatisé d’une batterie

Nous avons suivi les activités d’une ligne de production automatisée sur le site d’une usine automobile afin d’augmenter la performance de packs de batteries de haute qualité.

2. Mesures de traçabilité

Nous avons mis en œuvre deux contrôles de traçabilité pour garantir la transparence et la responsabilité. Tout d’abord, en introduisant un système de traçabilité directe sur le bloc-batterie lui-même. Deuxièmement, en intégrant des mesures de traçabilité dans le système des équipementiers, créant ainsi un mécanisme de suivi complet de l’assemblage à l’utilisation finale.

3. Préparation de la documentation

Nous avons élaboré une documentation détaillée pour chaque bloc-batterie, fournissant des informations complètes sur les modules de batterie. Cette documentation servira de référence pour le contrôle de la qualité, la maintenance et l’assistance à la clientèle, contribuant ainsi à la fiabilité globale du produit.

4. Tests de fin de ligne (EOL)

Nous avons mis en place un solide processus de test EOL avec deux bancs d’essai distincts situés à la fin de la chaîne d’assemblage des packs.

En ce qui concerne le processus de libération, nous n’approuvons que les batteries qui ont passé tous les tests EOL, ce qui garantit que chaque unité répond aux normes les plus strictes en matière de puissance, de fonctionnalité et de sécurité.

Quels sont les résultats de ces missions et les principaux résultats ?

Production pendant l’installation de la ligne et la montée en puissance

Traçabilité accrue pour un meilleur contrôle de la qualité

Documentation complète pour améliorer la maintenance et l’assistance

Essais rigoureux en fin de ligne garantissant la fiabilité de chaque batterie