Whitepaper

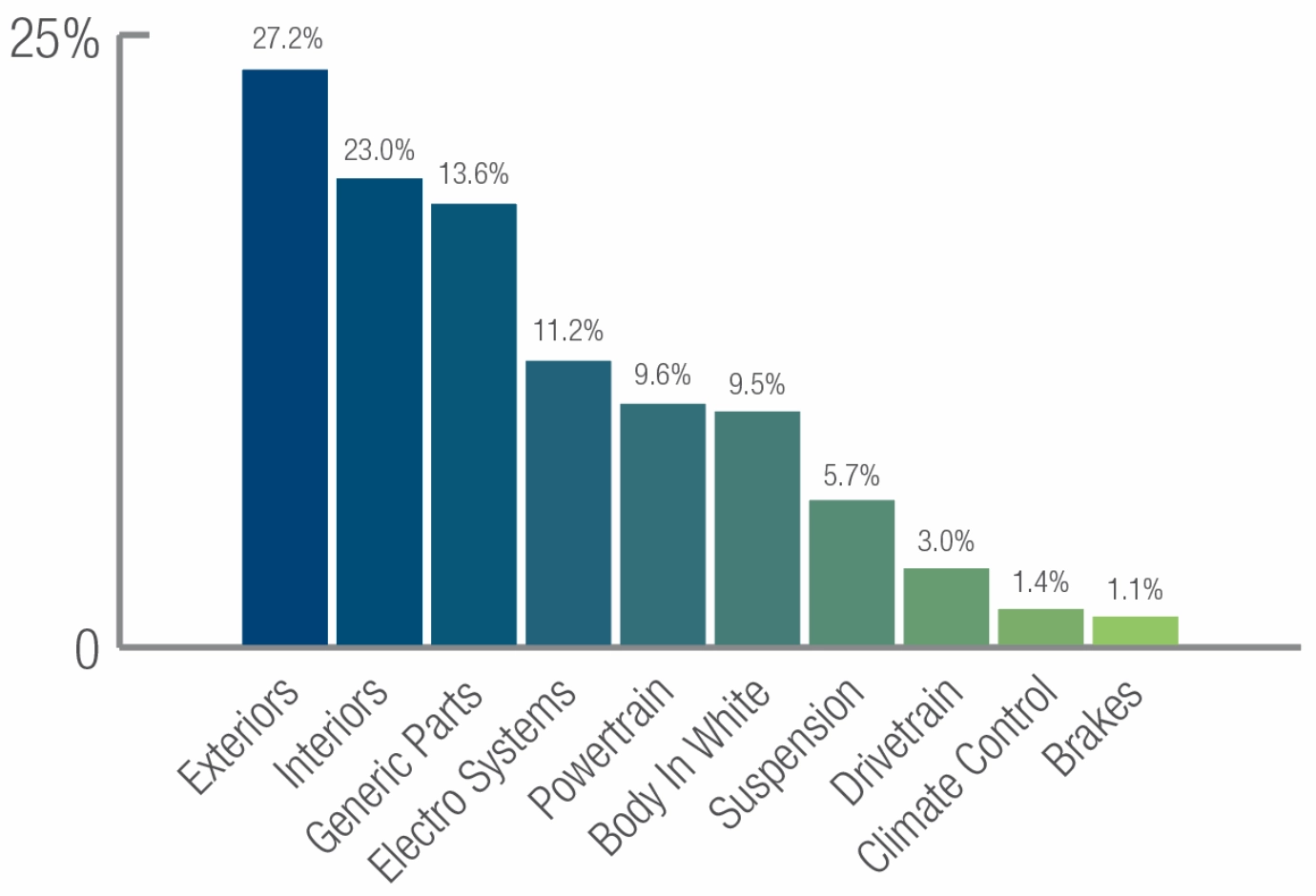

A TRIGO, a közlekedési ágazat minőségellenőrzésében és -irányításában világelső TRIGO egy nemrégiben, 7 ország 17 összeszerelő üzemében végzett tanulmányában elemezte a különböző hibák költségeit, amelyek az autógyártókat a járműveik piacra dobása során érintik. Az eredmények azt mutatják, hogy a legtöbb minőségi hiba a külső (27,2 százalék) és a belső (23 százalék) alkatrészeknél fordul elő, majd az általános összeszerelési alkatrészek, például a kötőelemek, ragasztók és csavarok (13,6 százalék) következnek.

A fehér könyv letölthető itt.

A TRIGO tanulmány, amely 229 beszállító adatait elemezte, megállapította, hogy bizonyos “régi” alkatrészek, különösen a belső alkatrészek, mint például a tetőbélés, a műszerfal és a padlóburkolat, az észlelt minőségi hibák 23%-át tették ki, ami az egyik legproblémásabb kategóriává teszi őket.

Más részegységek, például az ülések, a középkonzolok, a biztonsági rendszerek (légzsákok, biztonsági övek), a belső felszerelések (tükrök, világítás és kulcsok), a hangszigetelés és a pedálrendszerek szintén gyakran tartalmaznak olyan hibákat, amelyek közvetlenül befolyásolják a felhasználói élményt.

A fedélzeti elektronika egyre aggasztóbbá válik. A modern járművek vezérlésében alapvető szerepet játszó ECU-k (elektronikus vezérlőegységek) költségei az egekbe szöktek. Bár a tanulmányban elemzett incidensek mindössze 8,2%-ában voltak érintettek, a minőségellenőrzési költségek 11,2%-át tették ki.

A járművek akár 50 elektronikus vezérlőegységet (ECU) is tartalmazhatnak, amelyek olyan kritikus funkciók vezérléséért felelősek, mint a motor teljesítménye, a szervokormány és a biztonsági rendszerek, valamint a kényelmi funkciók.

A járművek akár 50 elektronikus vezérlőegységet (ECU) is tartalmazhatnak, amelyek olyan kritikus funkciók vezérléséért felelősek, mint a motorteljesítmény, a szervokormány és a biztonsági rendszerek, valamint a kényelmi funkciók. A szoftverfrissítések reflashútján történő egyre növekvő kínálata speciális felszerelést és fejlett műszaki ismereteket igényel, ami gyakran a gyártás megszakítását eredményezi.

Ricard Lou, a TRIGO adatmegoldásokért felelős igazgatója kifejtette: ” A minőségi problémáktól a magas hozzáadott értékű alkatrészek, különösen az elektronikus rendszerek felé történő elmozdulást tapasztaljuk. A mesterséges intelligencia alkalmazása ígéretes megoldás az ipari folyamatok ezen új minőségi követelményekhez való igazítására és az ipari teljesítmény optimalizálására.”

Két kulcsfontosságú területet emeltek ki a nem megfelelőség tekintetében. Először is, a vezérlőegységek olyan berendezéseket igényelnek, amelyek gyakran nem kompatibilisek az ipari termelési sebességgel, ami jelentős többletköltségeket eredményez. Négy rendszer felelős a legtöbb átprogramozásért: a motormodul, a sebességváltó vezérlőegység, a karosszéria modul és az infotainment egység. A frissítések még nehezebbek, mivel ezek egy adott gyártóhoz kötődnek.

Az utastér hibái, mint például a rossz illeszkedés vagy a rosszabb vizuális vagy tapintású kivitel, közvetlen hatással lehetnek a márka imázsára. Bár nem befolyásolják a jármű funkcionalitását, mégis elriaszthatják a vásárlókat a vásárlástól. Egy olyan erősen versenyző piacon, ahol a járműben nyújtott élmény egyre inkább kulcsfontosságú megkülönböztető tényezővé válik, ezek a következetlenségek ugyanolyan stratégiai jelentőségűnek bizonyulnak, mint a műszaki teljesítmény.

A TRIGO úgy véli, hogy az autóiparban a minőségi problémák felismeréséhez, kijavításához és fokozatos megszüntetéséhez a technológiát több szinten is pragmatikusan kell alkalmazni. Először is, a hagyományos minőségellenőrzéseket minden típusú alkatrész esetében fenn kell tartani. Ezek az ellenőrzések azonban technológiai eszközökkel javíthatók. Másodszor, az elektronikus rendszerek egyre növekvő meghibásodási arányát egyre kifinomultabb diagnosztikai és reflash képességekkel kell ellensúlyozni . Végül pedig a mesterséges intelligencia gyorsan stratégiai eszközzé válik az alkatrészek egyre szélesebb körének – köztük az elektronikus alkatrészeknek – a minőségellenőrzés optimalizálásában .

A technológiai fronton a TRIGO egyre inkább integrál egy forradalmi újítást: a Spark néven ismert automatikus optikai ellenőrzést mesterséges intelligenciával. Ez a TRIGO leányvállalata , a Scortex által kifejlesztett technológia akár 3 alkatrészt is elemez másodpercenként, valós időben és állandó pontossággal. A vizuális hibák pontos és következetes felismerésén túl a Sparkot az jellemzi, hogy képes minőségellenőrzési adatokat generálni és felhasználni az ellenőrzési folyamat optimalizálása és a hibák hosszú távú kiküszöbölése érdekében.

A hibák felismerésén túl a minőségi adatok strukturált gyűjtése megkönnyíti a minták elemzését a lehetséges eltérések feltárása, a gyártási folyamatok optimalizálása és a megfelelőségi kockázatok proaktív kezelése érdekében. A Spark adatvezérelt menedzsmentje segít a minőségi teljesítmény hosszú távú javításában, jelentősen csökkentve a nem minőségi költségeket.

Augustin Brochot, a TRIGO WEMEA ügyvezető alelnöke összefoglalja: ” Az alkatrészek minőségének garantálása érdekében javasoljuk a minőségellenőrzés megerősítését az upstream értékláncban. A mesterséges intelligencia stratégiai kar, amely az automatizált vizuális ellenőrzés révén javítja a vizuális hibák felismerését és kiküszöbölését minden típusú alkatrésznél. A nem megfelelőségek előrejelzésére prediktív modellezést is alkalmazhatunk”.

A TRIGO globális vezető szerepet tölt be a minőségirányítási szolgáltatások terén különösen az autó-, repülőgépipar, valamint a vasúti és a nehézfuvarozási ágazatok számára. A 28 országban 10 000 alkalmazottat foglalkoztató TRIGO átfogó szolgáltatási portfóliót kínál a teljes ellátási lánc számára, a gyártásellenőrzéstől az auditáláson, tanácsadáson és mérnöki tevékenységeken át a képzésekig. A TRIGO mesterséges intelligencián, virtuális valóságon, akkumulátor-kezelésen és adatelemzésen alapuló technológiai megoldásokat fejleszt, hogy ügyfeleinek a leghatékonyabb innovatív megoldásokat kínálja.

Jean-François Kitten – +33 6 11 11 29 30 28 – jf@licencek.com

Avtansh Behal – +33 7 69 53 08 25 – a.behal@licencek.com

Jérémy Cariddi – +33 7 66 39 75 99 – j.cariddi@licencek.com