Artigo

No atual panorama de soluções energéticas sustentáveis, o papel fundamental das baterias de alta qualidade não deve ser subestimado.

No atual panorama de soluções energéticas sustentáveis, o papel fundamental desempenhado pelas baterias de alta qualidade não pode ser subestimado. À medida que o mundo passa por uma profunda mudança para tecnologias mais limpas e mais eficientes, as baterias tornaram-se centrais para a adoção generalizada de veículos eléctricos, armazenamento de energia renovável e dispositivos electrónicos portáteis. No entanto, o percurso desde a extração da matéria-prima até à eliminação em fim de vida apresenta uma mistura complexa de desafios e oportunidades. Garantir a qualidade e a fiabilidade das baterias ao longo desta complexa cadeia de valor não é apenas um imperativo económico, mas também uma obrigação fundamental para aumentar a confiança nas soluções energéticas sustentáveis.

Os analistas prevêem que a procura global aumentará cerca de 30% até 2030 e que a cadeia de valor das baterias decuplicará entre 2020 e 2030. No entanto, este desfasamento entre a procura dos consumidores e a produção está a exercer uma pressão significativa sobre o ecossistema das baterias de iões de lítio. Atualmente, todos os mercados de veículos eléctricos dependem fortemente das baterias de iões de lítio, o que torna a transição para um ecossistema tão vasto um desafio.

como garantir e manter a qualidade das baterias ao longo de toda a cadeia de valor?

Este artigo explora as várias facetas do desafio de garantir e manter a qualidade das baterias ao longo de toda a cadeia de valor. À medida que as empresas navegam pelas complexidades das cadeias de fornecimento globais, dos processos de fabrico e dos padrões de utilização dos clientes, a procura da excelência na produção de baterias torna-se um imperativo estratégico. Este briefing destacará as principais considerações e melhores práticas que as empresas podem adotar, não só para cumprir os rigorosos requisitos de qualidade, mas também para promover um ecossistema de baterias resiliente e sustentável. Desde o aprovisionamento de matérias-primas até às considerações sobre o fim de vida útil, as informações seguintes fornecem um roteiro para as empresas que procuram reforçar a sua posição neste mercado altamente competitivo.

Baterias

Principais problemas enfrentados pelos fabricantes e fornecedores de baterias que causam volatilidade na cadeia de valor

Uma cadeia de abastecimento frágil e fragmentada

“A cadeia de abastecimento de baterias para veículos eléctricos é complexa, diversificada e frágil. É constituída por várias fases em que múltiplos actores e partes são altamente interdependentes. A dificuldade da cadeia de abastecimento deve-se inicialmente à sua dispersão global e à sua concentração em algumas regiões. Embora vários fabricantes e fornecedores do sector automóvel estejam envolvidos em várias fases ou estejam a desenvolver-se a partir do zero”, analisa Augustin Brochot, VP Innovation & Strategy Ventures do Grupo TRIGO.

De facto, a China continua a ser o principal interveniente no mercado dos veículos eléctricos e dos componentes de baterias, dominando as várias fases da cadeia de fornecimento de baterias, desde o processamento de materiais até à construção de células e componentes de baterias. Num contexto de procura crescente, está a desencadear níveis de investimento sem precedentes e a aumentar o risco de perturbações. De acordo com a Agência Internacional da Energia (AIE), 35% dos automóveis eléctricos exportados serão provenientes da China em 2022, contra 25% em 2021.

“Num cenário de procura crescente, a maioria dos OEM e dos fabricantes de baterias está a planear consolidar a sua produção, construindo as suas próprias fábricas de baterias ou criando joint ventures com o objetivo de construir uma cadeia de abastecimento resiliente”, analisa Attila Vitos, Global Battery & NEV Expert Diretor.

De facto, os fabricantes de baterias experientes sofrem frequentemente atrasos significativos no início da produção e no aumento das entregas. E durante a fase de arranque, o tempo de paragem das máquinas e a escassez de matérias-primas podem levar a perdas de rendimento inesperadamente elevadas.

Vista explodida de uma bateria

Vista explodida de uma bateria de veículo elétrico/bateria tipo stick

Uma importante fonte de fornecimento de minerais

As baterias dos veículos eléctricos são normalmente constituídas por várias centenas de células de iões de lítio recarregáveis, que são ligadas entre si para formar o conjunto de baterias. As células de iões de lítio tendem a ser as baterias mais utilizadas nos veículos eléctricos porque podem armazenar energia a alta densidade, são baratas e têm um custo reduzido. São normalmente compostas por lítio, cobalto, manganésio, níquel e grafite.

A produção de pilhas depende da disponibilidade, extração e transformação destas matérias-primas, necessárias para o seu fabrico. Prevê-se que a extração mineira abrande nos próximos anos, conduzindo a uma crise na cadeia de abastecimento e a uma crise geopolítica. Por exemplo, o fornecimento de níquel está atualmente limitado devido ao conflito entre a Ucrânia e a Rússia, embora a Rússia seja o terceiro maior produtor mundial de níquel, com 13% da capacidade mineira global.

O fornecimento de minerais e de outras matérias-primas para as baterias para veículos eléctricos é principalmente explorado num número muito limitado de áreas geográficas e está altamente concentrado. Para cada um dos 18 minerais críticos, os três maiores países produtores controlam entre 73% e 98% da produção mundial total. A China é o maior produtor de 12 dos 18 minerais. A Austrália, o Brasil, a República Democrática do Congo, a Rússia, a África do Sul e o Vietname são os principais produtores dos restantes seis. De acordo com as previsões da indústria, 40% da procura de baterias de iões de lítio virá da China até 2030.

Principais produtores de minerais importantes

Um mercado de mão de obra qualificada escasso para apoiar a procura crescente de baterias

Devido ao aumento exponencial da produção de veículos eléctricos, muitas destas profissões estão sob forte pressão e têm falta de mão de obra. Este é um dos maiores desafios deste mercado, que está apenas a começar a ganhar forma. Uma força de trabalho qualificada e produtiva é crucial para o funcionamento de uma gigafábrica. Por exemplo, engenheiros eléctricos, especialistas químicos e engenheiros de qualidade são cruciais para o sucesso de uma gigafábrica

A abertura de novas gigafábricas criará uma grande variedade de novos empregos, desde trabalhadores da produção que montam baterias até técnicos responsáveis pela garantia de qualidade e manutenção. As competências relacionadas com o controlo de qualidade, as atividades de certificação, os processos de conformidade, os testes e as inspeções serão muito importantes. Isto deve-se ao facto de o pessoal técnico altamente qualificado ser crucial em todas as fases da cadeia de valor:

na fase de pré-produção: para cumprir as normas de qualidade e de conformidade e obter as certificações de qualidade necessárias.

Na fase de produção em série: durante o processo de fabrico: o pessoal qualificado é crucial para garantir a qualidade da produção de baterias e para aumentar a eficiência, a fim de satisfazer as elevadas exigências em termos de produtos, processos e ambiente. São necessários engenheiros e técnicos de controlo de qualidade para apoiar a produção em série e salvaguardar os processos. Isto também terá um impacto na procura de mão de obra local, à medida que aumentam os requisitos de capacidade.

no domínio do serviço pós-venda com OEM, distribuidores e oficinas de reparação: para satisfazer a necessidade de diagnósticos rápidos no local, análise do modo de falha e reparações simples. Os técnicos devem ser capazes de identificar a causa principal no veículo já em circulação. Para fazer a diferença nos concessionários e oficinas de reparação, o pessoal autorizado que trabalha com VEs, e em particular com baterias, deve ser capaz de trabalhar com alta tensão e realizar diagnósticos penetrantes de baterias; isto também se aplica a médicos eléctricos e electrónicos.

Ter uma mão de obra qualificada, especialmente se for de origem nacional, não só ajuda a satisfazer as necessidades imediatas de produção, mas também posiciona a Gigafactory para um sucesso sustentado e resiliência aos desafios e desenvolvimentos da indústria.

Teste de baterias

3 Soluções para garantir e manter a qualidade das baterias ao longo da cadeia de valor

Para ultrapassar estes problemas emergentes e alcançar uma cadeia de valor robusta, podem ser implementadas algumas acções-chave:

1. Confiar na experiência e nos conhecimentos de terceiros para ultrapassar os actuais desafios da cadeia de valor

Contar com a experiência de terceiros é uma forma eficaz de combater a escassez de mão de obra que a indústria enfrenta atualmente, bem como a volatilidade e a fragmentação da cadeia de fornecimento global.

Por este motivo, empresas como a TRIGO trabalham a dois níveis:

Formação e requalificação de OEMs e funcionários de nível 1 e 2: a TRIGO fornece formação inicial e contínua nas áreas da qualidade, excelência operacional e ESG, reforçando as aptidões e competências relacionadas com a gestão da qualidade das baterias e as normas e legislação associadas. A TRIGO também efectua testes de saída e validação de produtos com a sua experiência. A TRIGO também oferece formação personalizada com base em módulos padrão e específicos.

Ao disponibilizar pessoal qualificado no local, os prestadores de serviços podem lidar com a volatilidade e a fragmentação da cadeia de abastecimento. Com os seus serviços de engenharia residentes, a TRIGO actua como um lubrificante para a indústria automóvel, evitando estrangulamentos a todos os níveis. De facto, aconselhamos, testamos e formamos todos os intervenientes na cadeia de valor em modo preventivo e reativo, desde os fabricantes de células de bateria até aos fabricantes de EV e de módulos de bateria.

Em modo preventivo, a TRIGO oferece aos intervenientes da indústria de baterias uma vasta gama de serviços de consultoria e auditoria, bem como formação adaptada às especificidades da indústria automóvel. No modo reativo, a TRIGO assegura o desenvolvimento dos fornecedores através de formação específica.

A vantagem da TRIGO reside no facto de poder intervir com pessoal qualificado em função da situação atual do cliente na fase de pré-produção, na produção em série e mesmo no pós-venda junto dos OEM, concessionários e oficinas.

2. Investir em medidas rigorosas de controlo de qualidade durante a produção

A base de uma bateria de alta qualidade começa com processos de fabrico que dão prioridade à precisão e à consistência. Medidas rigorosas de controlo de qualidade são essenciais em todas as fases de produção. Isto inclui testes rigorosos das matérias-primas, um controlo minucioso dos processos de fabrico e inspecções exaustivas do produto final.

Com a ajuda de tecnologias avançadas, como a aprendizagem automática e a inteligência artificial, grandes quantidades de dados podem ser analisadas em tempo real para detetar e corrigir desvios dos padrões de qualidade. Além disso, o investimento em automação pode minimizar o erro humano e garantir que cada bateria cumpre os critérios de desempenho e segurança especificados.

3. Otimizar a gestão do ciclo de vida das baterias

A otimização da gestão do ciclo de vida das baterias está em conformidade com os objectivos de desenvolvimento sustentável, promovendo a utilização responsável dos recursos. As pilhas contêm materiais valiosos, incluindo metais como o lítio, o cobalto e o níquel. Otimizar a gestão do ciclo de vida das pilhas significa implementar práticas adequadas de reciclagem e eliminação, reduzindo assim a pegada ambiental das tecnologias de pilhas. Tal contribui para o desenvolvimento de uma economia circular em que os recursos são utilizados de forma eficiente e os resíduos são minimizados.

Embora a gestão de baterias em fim de vida não esteja generalizada, a solução para gerir as baterias e garantir uma boa qualidade é obter análises e diagnósticos num laboratório de baterias. Na TRIGO, a clínica de baterias oferece testes, diagnósticos e análises de baterias. Com este serviço, as baterias suspeitas podem ser analisadas e reparadas, independentemente de se encontrarem nos fabricantes de baterias ou nas nossas instalações.

Bateria aberta

Estudo de caso: melhorar a produção e a rastreabilidade das baterias

Em parceria com um fabricante francês líder de equipamento original, a TRIGO levou a sua experiência na gestão da qualidade de baterias eléctricas a uma das fábricas do fabricante em França.

O papel da TRIGO consistiu em validar os conjuntos de baterias para colocação em funcionamento até à instalação do banco de ensaios de fim de linha (testes funcionais e testes de desempenho dos conjuntos de baterias). O procedimento de rodagem funcional personalizado da TRIGO foi disponibilizado ao criador do banco de ensaio. O banco de ensaio de fim-de-linha ainda não está operacional para todos os tipos de baterias nos testes automatizados, que ainda são validados manualmente por um funcionário da TRIGO.

A TRIGO fornece apoio técnico para analisar as funções internas através de pedidos de diagnóstico ou com ferramentas de desenvolvimento. Consoante as falhas detectadas, os conjuntos de baterias podem ser rapidamente revistos.

Para o efeito, contratámos electricistas de alta tensão (AT) para monitorizar a utilização das baterias no pavilhão de produção. A sua experiência em sistemas de alta tensão foi crucial para manter os padrões de segurança e qualidade ao longo do processo de produção.

que medidas foram implementadas pela TRIGO?

A TRIGO implementou um plano de ação corretivo que se dividiu em várias fases, nomeadamente

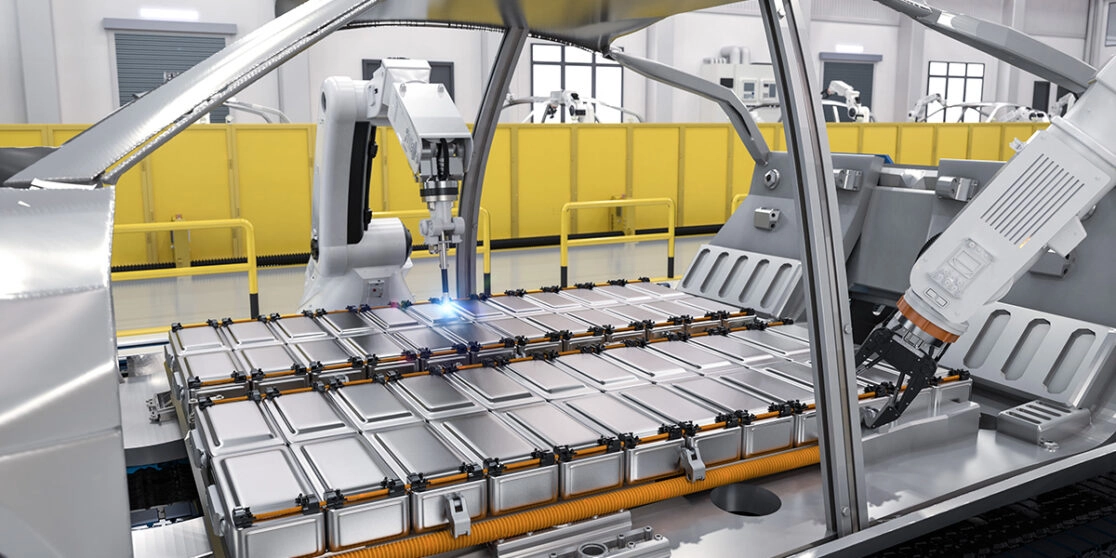

1. Montagem automatizada de uma bateria

Seguimos as actividades de uma linha de produção automatizada numa fábrica automóvel para aumentar o rendimento de conjuntos de baterias de alta qualidade.

2. Medições de rastreabilidade

Efectuamos dois controlos de rastreabilidade para garantir a transparência e a responsabilidade. Em primeiro lugar, através da introdução de um sistema de rastreabilidade direta na própria bateria. Em segundo lugar, integrando medidas de rastreabilidade no sistema do OEM, criando um mecanismo de rastreio completo desde a montagem até à utilização final.

3. Preparação da documentação

Preparámos documentação detalhada para cada conjunto de baterias, contendo informações completas sobre os módulos de bateria. Esta documentação servirá de referência para o controlo de qualidade, manutenção e serviço ao cliente, contribuindo para a fiabilidade global do produto.

4. Testes de fim de linha (EOL)

Estabelecemos um processo de teste EOL robusto com duas bancadas de teste independentes no final da linha de montagem de embalagens.

Em termos do processo de lançamento, apenas aprovamos baterias que tenham passado todos os testes EOL, garantindo que cada unidade cumpre os mais elevados padrões de desempenho, funcionalidade e segurança.

quais são os resultados destas missões e os principais resultados?

Produção durante a instalação do sistema e aumento de potência

Melhoria da rastreabilidade para um melhor controlo de qualidade

Documentação exaustiva para melhorar a manutenção e o apoio

Testes rigorosos de fim de linha para garantir a fiabilidade de cada bateria