Artículo

En el panorama actual de las soluciones energéticas sostenibles, no hay que subestimar el papel clave que desempeñan las baterías de alta calidad.

En el panorama actual de las soluciones energéticas sostenibles, no se puede subestimar el papel clave que desempeñan las baterías de alta calidad. A medida que el mundo experimenta un profundo cambio hacia tecnologías más limpias y eficientes, las baterías se han convertido en el eje de la adopción generalizada de vehículos eléctricos, almacenamiento de energías renovables y dispositivos electrónicos portátiles. Sin embargo, el trayecto desde la extracción de la materia prima hasta la eliminación al final de su vida útil presenta una compleja mezcla de retos y oportunidades. Garantizar la calidad y fiabilidad de las baterías a lo largo de esta compleja cadena de valor no es sólo un imperativo económico, sino también una obligación fundamental para impulsar la confianza en las soluciones energéticas sostenibles.

Los analistas predicen que la demanda mundial aumentará en torno a un 30% de aquí a 2030 y que la cadena de valor de las baterías se multiplicará por diez entre 2020 y 2030. Sin embargo, este desfase entre la demanda de los consumidores y la producción está ejerciendo una presión significativa sobre el ecosistema de las baterías de iones de litio. En la actualidad, todos los mercados de vehículos eléctricos dependen en gran medida de las baterías de iones de litio, por lo que la transición a un ecosistema tan amplio supone todo un reto.

¿Cómo garantizar y mantener la calidad de las baterías a lo largo de toda la cadena de valor?

Este artículo analiza las múltiples facetas del reto de garantizar y mantener la calidad de las baterías a lo largo de toda la cadena de valor. A medida que las empresas navegan por las complejidades de las cadenas de suministro globales, los procesos de fabricación y los patrones de uso de los clientes, la búsqueda de la excelencia en la producción de baterías se convierte en un imperativo estratégico. Este resumen destacará las consideraciones clave y las mejores prácticas que las empresas pueden adoptar, no sólo para cumplir los estrictos requisitos de calidad, sino también para fomentar un ecosistema de baterías resistente y sostenible. Desde el abastecimiento de materias primas hasta las consideraciones relativas al final de la vida útil, la siguiente información proporciona una hoja de ruta para las empresas que buscan reforzar su posición en este mercado altamente competitivo.

Las baterías

Principales problemas a los que se enfrentan los fabricantes y proveedores de baterías y que provocan volatilidad en la cadena de valor

Una cadena de suministro frágil y fragmentada

“La cadena de suministro de baterías para vehículos eléctricos es compleja, diversa y frágil. Consta de varias etapas en las que múltiples actores y partes son muy interdependientes. La dificultad de la cadena de suministro se debe inicialmente a su dispersión mundial y a su concentración en unas pocas regiones. Aunque varios fabricantes y proveedores de automóviles intervienen en varias etapas o se desarrollan desde cero”, analiza Augustin Brochot, VP Innovation & Strategy Ventures del Grupo TRIGO.

De hecho, China sigue siendo el principal actor del mercado de vehículos eléctricos y componentes de baterías, ya que domina las distintas etapas de la cadena de suministro de baterías, desde el procesamiento de materiales hasta la construcción de celdas y componentes de baterías. En un contexto de aumento de la demanda, está desencadenando niveles de inversión sin precedentes y aumentando el riesgo de perturbaciones. Según la Agencia Internacional de la Energía (AIE), el 35% de los coches eléctricos exportados procedían de China en 2022, frente al 25% en 2021.

“Con el telón de fondo del aumento de la demanda, la mayoría de los OEM y fabricantes de baterías están planeando consolidar su producción mediante la construcción de sus propias fábricas de baterías o la creación de empresas conjuntas con el objetivo de construir una cadena de suministro resistente”, analiza Attila Vitos, Global Battery & NEV Expert Director.

De hecho, los fabricantes de baterías con más experiencia suelen sufrir retrasos significativos a la hora de iniciar la producción y aumentar las entregas. Y durante la fase de aumento de la producción, los tiempos de inactividad de las máquinas y la escasez de materias primas pueden provocar pérdidas de rendimiento inesperadamente elevadas.

Despiece de una batería

Despiece de la batería de un vehículo eléctrico/stick

Una importante fuente de suministro de minerales

Las baterías de los vehículos eléctricos suelen constar de varios cientos de celdas recargables de iones de litio, que se conectan entre sí para formar el bloque de la batería. Las celdas de iones de litio suelen ser las baterías más utilizadas en los vehículos eléctricos porque pueden almacenar energía a alta densidad, son baratas y cuestan poco. Suelen estar compuestas de litio, cobalto, manganeso, níquel y grafito.

La producción de baterías depende de la disponibilidad, extracción y procesamiento de estas materias primas, necesarias para su fabricación. Se prevé que la minería se ralentice en los próximos años, lo que provocará una crisis de la cadena de suministro y una crisis geopolítica. Por ejemplo, el suministro de níquel es actualmente limitado debido al conflicto entre Ucrania y Rusia, aunque Rusia es el tercer productor mundial de níquel, con el 13% de la capacidad minera mundial.

El suministro de minerales y otras materias primas para las baterías de los VE se extrae principalmente en un número muy limitado de zonas geográficas y está muy concentrado. Para cada uno de los 18 minerales críticos, los tres mayores países productores controlan entre el 73% y el 98% de la producción mundial total. China es el mayor productor de 12 de los 18 minerales. Australia, Brasil, la República Democrática del Congo, Rusia, Sudáfrica y Vietnam son los principales productores de los seis restantes. Según las previsiones de la industria, el 40% de la demanda de baterías de iones de litio procederá de China en 2030.

Principales productores de minerales importantes

Un mercado restringido de mano de obra cualificada para apoyar la creciente demanda de baterías

Debido al aumento exponencial de la producción de vehículos eléctricos, muchas de estas profesiones están sometidas a una fuerte presión y tienen escasez de mano de obra. Este es uno de los mayores retos de este mercado, que apenas está empezando a tomar forma. Y es que una mano de obra cualificada y productiva es crucial para el funcionamiento de una gigafactoría. Por ejemplo, los ingenieros eléctricos, los especialistas químicos y los ingenieros de calidad son cruciales para el éxito

La apertura de nuevas gigafábricas creará una gran variedad de nuevos puestos de trabajo, desde trabajadores de producción que ensamblan baterías hasta técnicos responsables de la garantía de calidad y el mantenimiento. Las competencias relacionadas con el control de calidad, las actividades de certificación, los procesos de conformidad, las pruebas y las inspecciones serán muy importantes. Esto se debe a que el personal técnico altamente cualificado es crucial en todas las fases de la cadena de valor:

en la fase de preproducción: para cumplir las normas de calidad y conformidad y obtener las certificaciones de calidad necesarias.

En la fase de producción en serie: durante el proceso de fabricación: el personal cualificado es crucial para garantizar la calidad de la producción de pilas y aumentar la eficiencia con el fin de satisfacer las elevadas exigencias en materia de productos, procesos y entornos. Se necesitan ingenieros y técnicos de control de calidad para apoyar la producción en masa y salvaguardar los procesos. Esto también repercutirá en la demanda de mano de obra local a medida que aumenten las necesidades de capacidad.

en el ámbito del servicio posventa con los fabricantes de equipos originales, distribuidores y talleres de reparación: para satisfacer la necesidad de diagnósticos rápidos in situ, análisis de modos de avería y reparaciones sencillas. Los técnicos deben ser capaces de identificar la causa raíz en el vehículo ya en la carretera. Para que se produzca un cambio en los concesionarios y talleres de reparación, el personal autorizado que trabaje con VE, y en particular con baterías, debe ser capaz de trabajar con alta tensión y realizar diagnósticos penetrantes de las baterías; esto también se aplica a los médicos electricistas y electrónicos.

Contar con una mano de obra cualificada, especialmente si es de origen nacional, no solo ayuda a satisfacer las necesidades de producción inmediatas, sino que también posiciona a la Gigafactoría para un éxito sostenido y la resistencia a los desafíos y avances de la industria.

Pruebas de baterías

3 Soluciones para garantizar y mantener la calidad de las baterías en toda la cadena de valor

Para superar estos problemas emergentes y lograr una cadena de valor robusta, se pueden implementar algunas acciones clave:

1. Confiar en la experiencia y los conocimientos de terceros para superar los retos actuales de la cadena de valor

Apoyarse en la experiencia de terceros es una forma eficaz de contrarrestar la escasez de mano de obra a la que se enfrenta actualmente la industria, así como la volatilidad y fragmentación de la cadena de suministro global.

Por este motivo, empresas como TRIGO trabajan a dos niveles:

Formando y mejorando las competencias de los fabricantes de equipos originales y de los empleados de los niveles 1 y 2: TRIGO ofrece formación inicial y continua en las áreas de calidad, excelencia operativa y ESG, reforzando las habilidades y competencias relacionadas con la gestión de la calidad de las baterías y las normas y legislación asociadas. TRIGO también lleva a cabo pruebas de salida y validación de productos con su experiencia. TRIGO también ofrece formación personalizada basada en módulos estándar y específicos.

Al proporcionar personal cualificado in situ, los proveedores de servicios pueden hacer frente a la volatilidad y fragmentación de la cadena de suministro. Con sus servicios de ingeniería residente, TRIGO actúa como un lubricante para la industria del automóvil evitando los cuellos de botella a todos los niveles. De hecho, asesoramos, probamos y formamos a todos los actores de la cadena de valor en modo preventivo y reactivo, desde los fabricantes de células de baterías hasta los de VE y módulos de baterías.

En modo preventivo, TRIGO ofrece a los actores de la industria de baterías una amplia gama de servicios de consultoría y auditoría, así como formación para adaptarse a las especificidades de la industria del automóvil. En modo reactivo, TRIGO garantiza el desarrollo de los proveedores mediante un coaching específico.

La ventaja de TRIGO es que puede intervenir con personal cualificado en función de la situación actual encontrada por el cliente en la fase de preproducción, en la producción en serie e incluso en la posventa con los OEM, los concesionarios y los talleres.

2. Invertir en estrictas medidas de control de calidad durante la producción

La base de una batería de alta calidad comienza con unos procesos de fabricación que dan prioridad a la precisión y la coherencia. Es fundamental aplicar estrictas medidas de control de calidad en todas las fases de producción. Esto incluye pruebas rigurosas de las materias primas, un control exhaustivo de los procesos de fabricación e inspecciones completas del producto final.

Con la ayuda de tecnologías avanzadas como el aprendizaje automático y la inteligencia artificial, se pueden analizar grandes cantidades de datos en tiempo real para detectar y corregir desviaciones de las normas de calidad. Además, la inversión en automatización puede minimizar los errores humanos y garantizar que cada batería cumpla los criterios de rendimiento y seguridad especificados.

3. Optimizar la gestión del ciclo de vida de las baterías

La optimización de la gestión del ciclo de vida de las baterías está en consonancia con los objetivos de desarrollo sostenible al promover el uso responsable de los recursos. Las pilas contienen materiales valiosos, incluidos metales como el litio, el cobalto y el níquel. Optimizar la gestión del ciclo de vida de las pilas implica aplicar prácticas adecuadas de reciclado y eliminación, reduciendo así la huella medioambiental de las tecnologías de pilas. Esto contribuye al desarrollo de una economía circular en la que los recursos se utilizan de forma eficiente y los residuos se reducen al mínimo.

Aunque la gestión de las baterías al final de su vida útil no está muy extendida, la solución para gestionarlas y garantizar una buena calidad es obtener análisis y diagnósticos en un laboratorio de baterías. En TRIGO, la clínica de baterías ofrece pruebas, diagnósticos y análisis de baterías. Con este servicio, las baterías sospechosas pueden ser analizadas y reparadas, independientemente de si se encuentran en los fabricantes de baterías o en nuestras instalaciones.

Batería abierta

Caso práctico: mejora de la producción y la trazabilidad de las baterías

En colaboración con uno de los principales fabricantes franceses de equipos originales, TRIGO aportó su experiencia en la gestión de la calidad de las baterías eléctricas a una de las plantas del fabricante en Francia.

El papel de TRIGO consistía en validar los paquetes de baterías para su puesta en servicio hasta la instalación del banco de pruebas de final de línea (pruebas funcionales y pruebas de rendimiento de los paquetes de baterías). El procedimiento de rodaje funcional personalizado por TRIGO se puso a disposición del desarrollador del banco de pruebas. El banco de final de línea aún no está operativo para todos los tipos de baterías en las pruebas automatizadas, que siguen siendo validadas manualmente por un empleado de TRIGO.

TRIGO proporciona apoyo técnico para analizar las funciones internas mediante solicitudes de diagnóstico o con herramientas de desarrollo. En función de los fallos detectados, los paquetes de baterías pueden revisarse rápidamente.

Para ello, encargamos a electricistas de alta tensión (AT) que supervisaran el uso de las baterías en la nave de producción. Su experiencia en sistemas de alta tensión era crucial para mantener los estándares de seguridad y calidad durante todo el proceso de producción.

¿Qué medidas aplicó TRIGO?

TRIGO puso en marcha un plan de medidas correctivas que se dividió en varias etapas, a saber

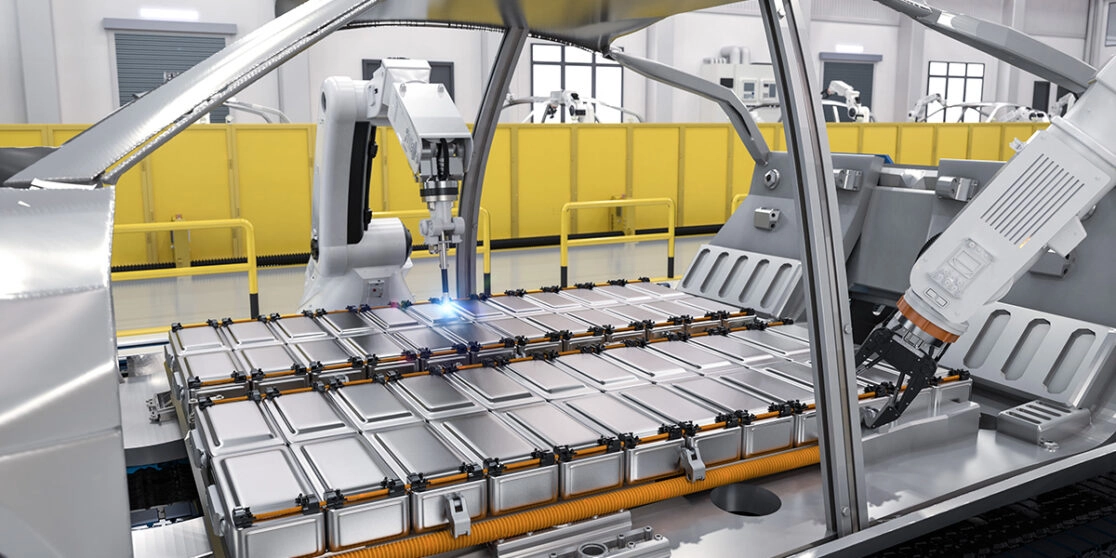

1. Montaje automatizado de una batería

Seguimos las actividades de una línea de producción automatizada en las instalaciones de una fábrica de automóviles para aumentar el rendimiento de los paquetes de baterías de alta calidad.

2. Mediciones de trazabilidad

Llevamos a cabo dos controles de trazabilidad para garantizar la transparencia y la responsabilidad. En primer lugar, introduciendo un sistema de trazabilidad directa en el propio pack de baterías. En segundo lugar, integrando medidas de trazabilidad en el sistema del OEM, creando un mecanismo de seguimiento completo desde el montaje hasta el uso final.

3. Preparación de la documentación

Hemos preparado una documentación detallada para cada pack de baterías, que contiene información exhaustiva sobre los módulos de baterías. Esta documentación servirá de referencia para el control de calidad, el mantenimiento y la atención al cliente, contribuyendo a la fiabilidad general del producto.

4. Pruebas de fin de línea (EOL)

Hemos establecido un sólido proceso de pruebas EOL con dos bancos de pruebas independientes al final de la línea de montaje del embalaje.

En cuanto al proceso de liberación, sólo aprobamos las pilas que han superado todas las pruebas EOL, garantizando que cada unidad cumple los más altos estándares de rendimiento, funcionalidad y seguridad.

¿Cuáles son los resultados de estas misiones y los resultados clave?

Producción durante la instalación del sistema y el aumento de potencia

Mejora de la trazabilidad para un mejor control de calidad

Documentación exhaustiva para mejorar el mantenimiento y la asistencia

Pruebas rigurosas al final de la línea para garantizar la fiabilidad de cada batería

Artículo

Opiniones de expertos

Libros blancos